13603036291

13603036291

自動化生產線平衡的改善要點

發布時間:2020-12-16 11:35:31在介紹生產線平衡的概念之前,我們首先談談木桶定律:

一個木桶盛水多少,并不取決于桶壁上最高的那塊木板,而恰恰取決于桶壁上最短的那塊木板。

三個推論

A. 只有桶壁上所有木板都足夠高,木桶才能盛滿水。

B. 所有木板高出最低木板的部分是沒有意義的,而且高出越多,浪費就越大。

C. 提高木桶容量最有效的辦法就是設法加高最低木板的高度。

生產線平衡與木桶定律非常相似:

生產線的最大產能不是取決于作業速度最快的工位,而恰恰取決于作業速度最慢的工位,最快與最慢的差距越大,產能損失就越大。

企業現場管理的整體水平并不取決于最優秀的車間單位而是取決于最差的車間單位,同理,對一條生產線來言,其產量、效率高低也是如此。

接下來我們來看看生產線平衡常見的五大概念:

一,節拍

節拍指在規定時間內完成預定產量,各工序完成單位成品所需的作業時間。

其計算公式為:

節拍 r = 有效工作時間 T ÷ 產出數量 Q

教科書上的一道習題是這樣的:

某工廠每小時產出400臺機器,計算其節拍(以秒/臺 為單位)

r = 60s × 60 ÷ 400 臺 = 9 秒/臺

而實際情況是這樣的:

某制品流水線計劃年銷售量為20000件,另需生產備件2000件,廢品率2%,兩班制工作,每班8小時,時間有效利用系數95%,求流水線的節拍。(其年生產天數為254天,節拍時間按分鐘計算)

【解】

T效 = 254 × 8 × 2 × 60 × 95% = 231648 分鐘

Q = (20000+2000) ÷ (1-2%) = 22449 件

r = T效 ÷ Q = 231648 ÷ 22449 = 11 分/件

二,生產線平衡

生產線平衡是指工程流動間或工序流動間負荷之差距最小、流動順暢、減少因時間差所造成的等待或滯留現象。

平衡生產線能發揮的作用有很多:

通過平衡生產線可以綜合應用到程序分析、動作分析、layout分析、搬動分析、時間分析等全部IE手法,提高全員綜合素質;

在平衡的生產線基礎上實現單元生產,提高生產應變能力;

減少單件產品的工時消耗,降低成本(等同于提高人均產量);

減少工序的在制品,真正實現“一個流”或“單片流”;

提升整體生產線效率和降低生產現場的各種浪費;

消除人員等待現象,提升員工士氣;

減少工序間的在制品,減少現場場地的占用;

可以穩定和提升產品品質。

它是生產流程設計與作業標準化中最重要的方法。通過平衡生產,可以加深理解“一個流”生產模式及熟悉“單元化生產”的編制方法。

那么如何實現生產線平衡呢?

保證各工序之間的先后順序;

組合的工序時間不能大于節拍;

各工作地的作業時間應盡量接近或等于節拍;

使工站數目盡量少。

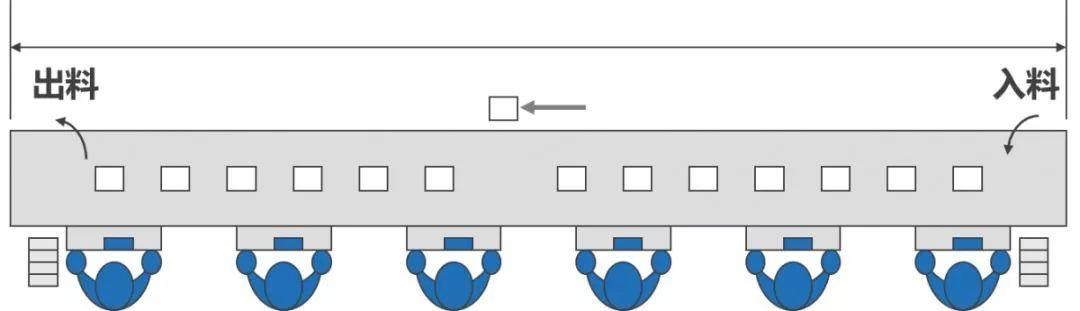

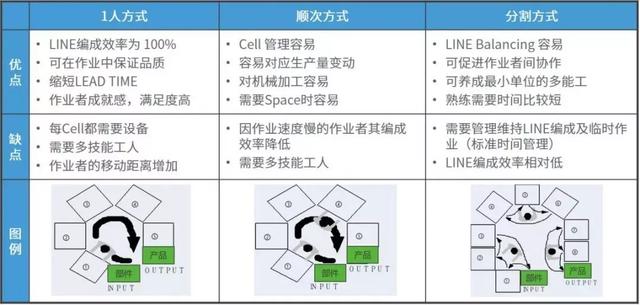

三,單元化生產(Cell Line)

單元化生產是精益思想的實踐方式之一,是精益生產的重要組成部分。單元化即是將設備和廠房以特定的順序安排,使材料和零件以最小的搬運完成部分或者全部生產過程。

其特點是:

產品不固定、Cell工位專業化程度低,可以靈活轉換生產其他產品;

工藝過程封閉,單元內工位可以按工藝順序安排為流水形式,也可以一個工位獨立完成所有工序。單元內可以有很短小的流水線;

生產沒有明顯的節奏性。可以間斷,可以連續。

▼ 根據生產需求變化進行有彈性的生產線布置 ▼

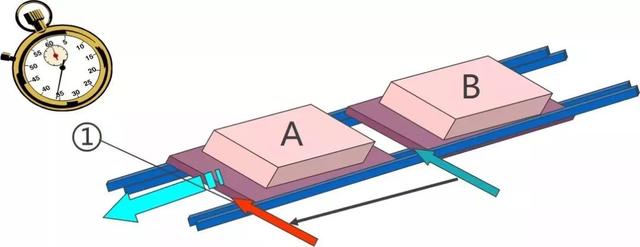

四,標準工時

標準工時是指一個熟練工用規定的作業方法以標準速度進行作業時所需的作業時間。

其計算公式為:

標準工時 = 正常工時 + 寬放工時

= 觀測工時 ×( 1 + 評價系數)+ 觀測工時 × 寬放率

其中,

觀測工時 = 某工序的若干個觀測時間的平均值

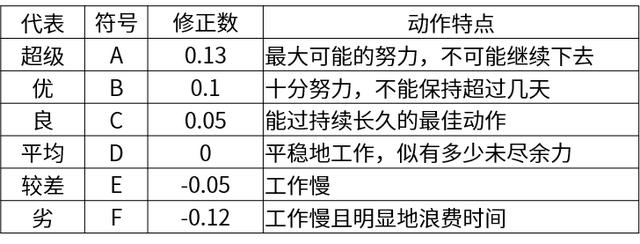

評價系數 = 熟練度+努力度+……(常采用熟練度與努力度)

▼ 熟練度 ▼

▼ 努力度 ▼

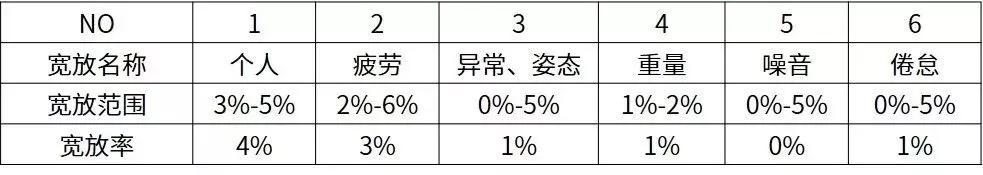

▼ 寬放率 ▼

五,生產線平衡率

其計算公式為:

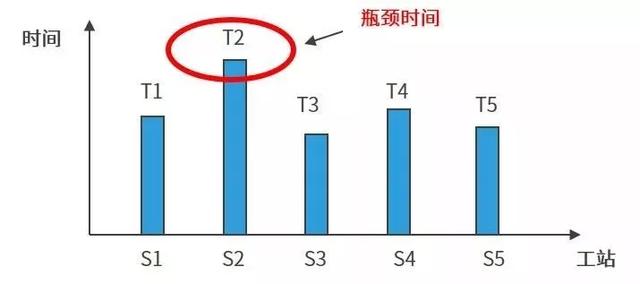

平衡率 = 產品標準工時 ÷(瓶頸崗位時間 × 人數)× 100%

生產線平衡損失 = 1 - 平衡率

其中,

產品標準工時指的是每個工位所用時間的總和,其計算公式為

產品標準工時 = ∑(T1+T2+……Tn)

一般要求生產線平衡率達到85%以上。

我們來看一個實際應用:

請問哪個的平衡率更好?

【解】

電裝3人平衡率 =(32+37+40)÷(40×3)× 100% = 90.8%

電裝7人平衡率 = (18+18+24+37+45+16)÷(45×7)× 100% = 49.5%

同樣的產品,因工序組合及布局的不同導致平衡率的差異。平衡率較差時,需反思工序規劃的合理性。

如果你是工廠負責人,接下來,你要做什么?你準備怎么做?

平衡改善

首先對生產線平衡進行分析:

1,確定對象與范圍

2,用作業分析把握現狀

3,測定各工序的凈時間

4,制作速度圖表

5,計算平衡率

6,分析結果并制定改善方案

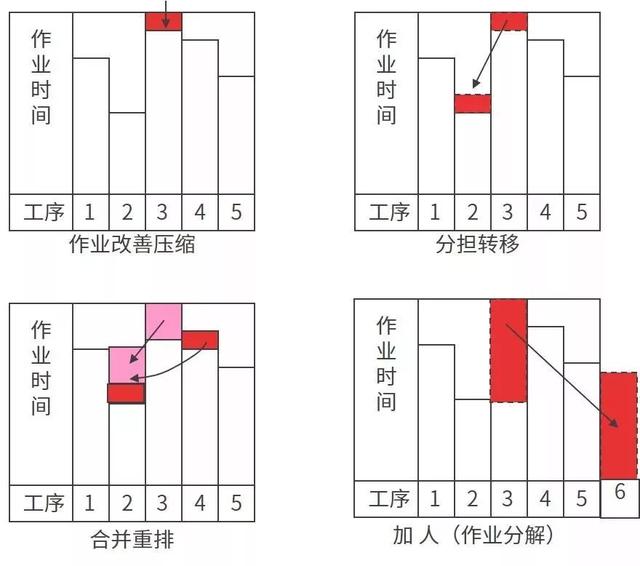

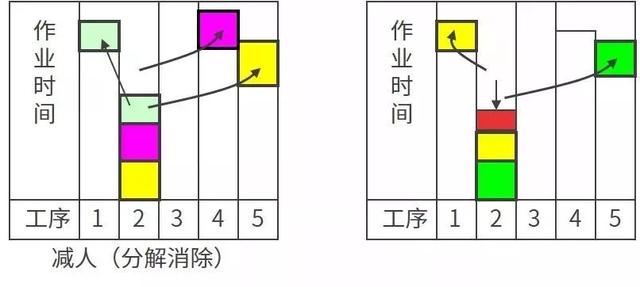

改善應該遵循以下原則:

1,首先考慮對瓶頸工序進行改善

2,改善耗時長的工程,縮短作業時間

3,改善耗時較短的工程

常見分析方法

程序分析法(ECRS):整體性制造過程各作業運用剔除、合并、重排與簡化使之合理化。

▼ ECRS原則 ▼

▼ ECRS法運用圖示簡介 ▼

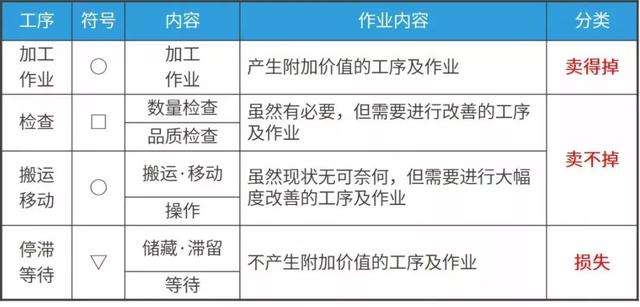

▼ 工序價值思考 ▼

操作分析法:是對某部分的作業分析操作者的作業方法,或與機器的關系達到改善作業方法,降低工時消耗,提高設備利用率。(常分為:人機操作分析、聯合操作分析、雙手操作分析)

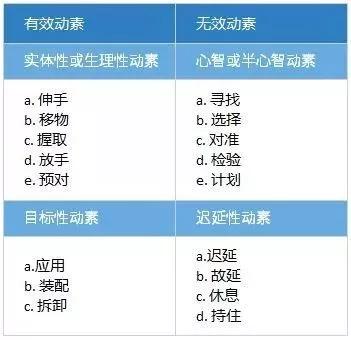

動作分析法:對操作者細微身體動作進行分析,刪除其無效動作,提高生產效率

▼ 吉爾布雷斯動素表 ▼

▼ 有效動素與無效動素 ▼

動作經濟改善原則

動作經濟原則共二十二項并歸納為下列三大類:

1. 關于人體之運用:

雙手應同時開始并同時完成其動作;

除規定時間外,雙手不應同時空閑;

雙臂之動作應對稱,方向并同時作業;

手之動作應用最低等級而能得到滿意結果者為妥;

物體之動作量應盡可能利用之,但如需肌力制止時,則應將其減至最小度;

連續之曲線運動,較含有方向突變之直線運動為佳;

彈道式之運動,較受限制之運動輕快確定;

動作應盡可能使用輕松自然之節奏,因節奏能使動作流利及自發。

2. 關于操作場所布置:

工具物料應放于固定處;

工具物料及裝置應布置于工作者之前面近處;

零件物料之供給,應利用其重量墮至工作者手邊;

[墮送]方法應盡可能利用之;

工具物料應依照最佳之工作順序排列;

應有適當之照明設備,使視覺滿意舒適;

工作臺及椅之高度,應使工作者坐立適宜;

工作椅式樣及高度,應可使工作者保持良好的姿勢。

3. 關于工具設備:

盡量解除手之工作,而以夾具或足踏工具代替之;

可能時,應將兩種工具合并為之;

工具物料應盡可能預放在工作位置;

手指分別工作時,其各個負荷按照其本能,予以分配;

手柄之設計,應盡可能使與手之接觸面積增大;

機器上杠桿,十字杠及手輪之位置,應能使工作者極少變動其姿勢,且能利用機械之最大能力。

4. 動作經濟改善四大原則